درایو فرکانس متغیر یا Variable Frequency Drive که به صورت مخفف VFD نامیده می شود، نوعی کنترل کننده موتور است که با تغییر دادن فرکانس و ولتاژ اعمال شده به الکتروموتور آن را به گردش در می آورد. نامهای دیگر VFD ، درایو سرعت متغیر، درایو سرعت قابل تنظیم، درایو فرکانس قابل تنظیم، درایو AC، میکرودرایو و اینورتر هستند. فرکانس (یا هرتز) به طور مستقیم با سرعت موتور (RPM) مرتبط است. به عبارت دیگر، فرکانس بیشتر باعث گردش سریعتر موتور و افزایش RPM می شود. اگر یک کاربرد نیاز ندارد که موتور در سرعت کامل نامی خود کار کند ، VFD را می توان جهت کاهش فرکانس و ولتاژ، برای تطبیق با نیازمندی های بار موتور الکتریکی مورد استفاده قرار داد. اگر کاربری و سرعت مورد نیازش تغییر کند، VFD به آسانی با افزایش یا کاهش سرعت موتور می تواند موتور را با این نیاز تطبیق دهد.

عمده افراد تصور میکنند که درایو الکتریکی تنها برای ما کنترل سرعت موتور را به ارمغان آورد ولی در حقیقت درایو بیش از اینها به صنعت برق بخصوص ماشینهای AC خدمت نمود، تا پیش از درایو بازار روی خوشی به ماشینهای AC نشان نمیداد و همچنان موتورهای DC با قابلیت کنترل سرعت از مزیت بیشتری نسبت به موتورهای AC برخوردار بودند، چرا که موتورهای AC از مسئله جریان استارت بالا رنج میبردند (گاهاً تا 8 برابر سرعت نامی) و همین مسئله باعث ایجاد تنش در منابع تغذیه آنها میگشت. در این مراحل بودیم که درایو الکتریکی با ظهور خود به یکباره تمام معادلات مارکت جهانی را به هم زد و امکاناتی از کنترل سرعت گرفته تا صرفهجویی در مصرف برق به ارمغان آورد.

تصور کنید که شما یک موتور الکتریکی 4 مگاوات دارید و بنابر نیازتان احتیاج است که این موتور در ساعاتی مشخص تنها با توان نامی 1 مگاوات عمل نماید (هدف استفاده بهینه از موتور در توان 1 مگاوات میباشد)، با داشتن یک درایو الکتریکی شما به راحتی میتوانید با همان موتور 4 مگاوات خود این نیاز را پاسخ دهید، اگر ما به درایو دسترسی نمیداشتیم صرفاً برای چند ساعت باید یک موتور الکتریکی مجزا با توان 1 مگاوات تهیه میکردیم!

اگر بخواهیم همین مسئله را در اتوماسیون صنعتی که به شدت مورد استفاده قرار میگیرد بیان کنیم به این شکل خواهد بود: کارخانهای در دو شیفت دو محصول مجزا را تولید میکند (اکثر کارخانهها برای تولید یک محصول مشخص، اجزای آن را در شیفتهای مختلف تولید میکنند)، در شیفت شماره 1 نیاز است که نوار نقاله با سرعت 0.1 متر در ثانیه حرکت کرده و در نهایت در شیفت شماره 2 این عدد به 0.2 متر در ثانیه برسد، برای این منظور به یک موتور الکتریکی، درایو الکتریکی و یک PLC جهت کنترل تمام فرآیند نیاز خواهید داشت.

خوشبختانه درایو های امروزی به راحتی به انواع روشهای ارتباطی مانند؛ DeviceNet، PROFIBUS DP، ControlNet، MODBUS، PROFINET، Ethernet/IP و … مجهز شدهاند که همین مسئله سبب کنترل از راه دور آنها توسط دستگاههای متفاوت شده است.

منبع تغذیه میتواند تکفاز یا سهفاز باشد. منبع تغذیه AC سهفاز 50 هرتز رایجترین نوع منبع تغذیه الکتریکی در کاربردهای خانگی و صنعتی است. موتورهای سنکرون که با منبع 50 هرتز تغذیه میشوند، دارای بیشینه سرعت rpm 3000 هستند. برای سرعتهای بیشتر از این مقدار، به منبع تغذیه با فرکانس بالاتر نیاز است. موتورهایی با توان کم و متوسط، با منابع تغذیه 400 ولت تغذیه میشوند. البته مقادیر بزرگتر ولتاژ مانند 3.3کیلو ولت، 6.6 کیلو ولت یا 11کیلو ولت نیز وجود دارند.

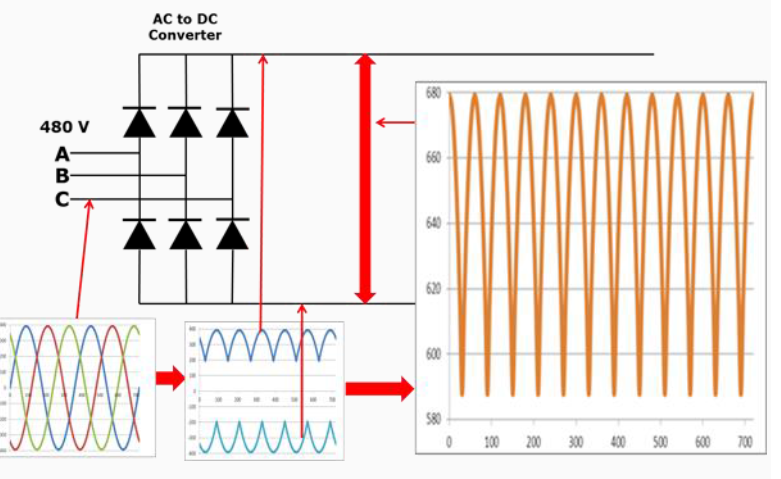

مبدل اولین مرحله برای یک درایو AC فرکانس متغیر، یا درایو الکتریکی است. مبدل شامل شش دیود است، که مشابه شیرهای یکطرفهای است که در سیستمهای لولهکشی به کار میروند. این دیودها جریان را فقط در یک جهت به گردش درمیآورند؛ جهت موردنظر توسط پیکان در نماد دیود نشان داده میشود.

برای مثال، هرگاه ولتاژ فاز A این ولتاژ مشابه فشار در سیستمهای لولهکشی است مثبتتر از ولتاژهای فاز B یا C باشد، آنگاه دیود موردنظر باز میشود و جریان به گردش درمیآید. هرگاه فاز B مثبتتر از فاز A باشد، آنگاه دیود فاز B باز میشود و دیود فاز A بسته میشود. همین وضعیت برای 3 دیود در سمت منفی باس رخ میدهد.

از این رو، با باز و بسته شدن هر دیود شش «پالس» جریان تولید میشود. به این حالت «درایو الکتریکی شش پالسی» میگویند، که پیکربندی استانداردی برای درایوهای فرکانس متغیر جریان است.

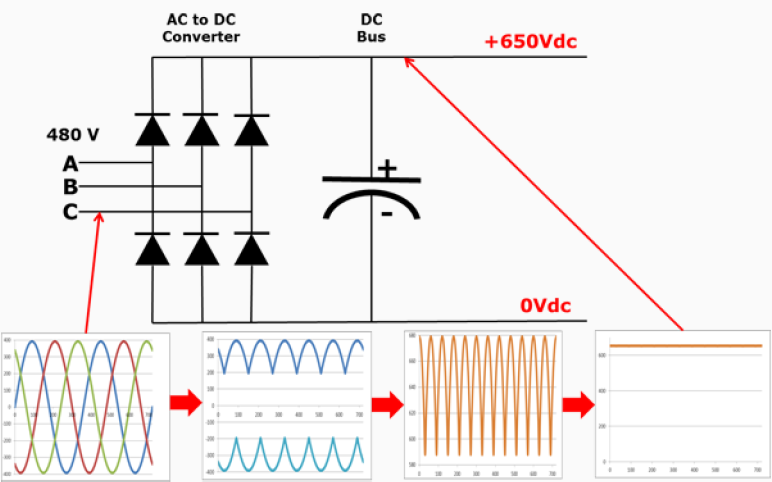

فرض میکنیم که درایو در یک سیستم قدرت 480 ولت کار میکند. حد مجاز 480 ولت را با «rms» یا جذر متوسط مربع نامیده میشود. پیک ها در سیستم 480 ولت برابرند با 679 ولت. همانطور که میبینید، باس dc درایو الکتریکی دارای یک ولتاژ dc با ریپل AC است. ولتاژ تقریباً بین 580 ولت و 680 ولت کار میکند.

با اضافه کردن یک خازن میتوانیم از شر ریپل AC در باس DC خلاص شویم. خازن مشابه مخزن یا انباره در سیستم لولهکشی عمل میکند. خازن رپیل AC را جذب میکند و ولتاژ DC صافی تحویل میدهد. ریپل AC در باس DC معمولاً کمتر از 3 ولت است. بنابراین، ولتاژ در باس DC «تقریباً» برابر است با VDC650. ولتاژ واقعی به این موارد بستگی دارد: سطح ولتاژ خط AC که درایو را تغذیه میکند، سطح عدم تعادل ولتاژ در سیستم قدرت، بار موتور، امپدانس سیستم قدرت، و هر راکتور یا فیلتر هارمونیکی که در درایو وجود دارد.

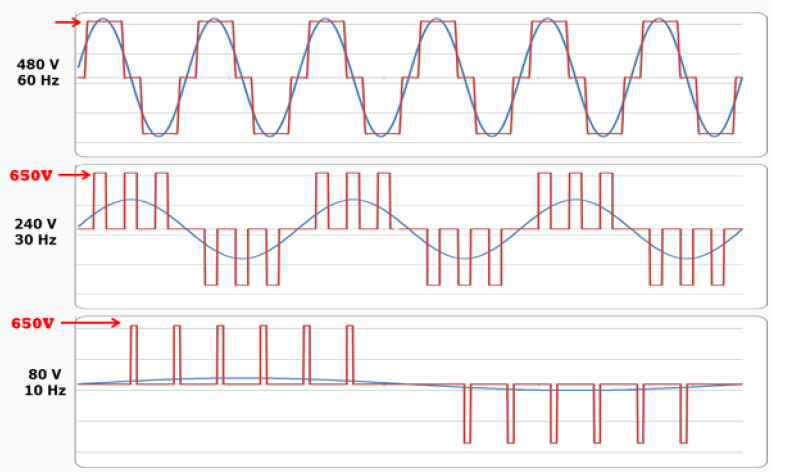

توجه کنید که در درایو الکتریکی واقعی، سوئیچهای نشان داده شده درواقع ترانزیستور هستند. هرگاه یکی از سوئیچهای بالا را در اینورتر ببندیم، فاز موتور به باس dc مثبت وصل میشود و ولتاژ در آن فاز مثبت میشود. هرگاه یکی از سوئیچهای پایینی را در مبدل ببندیم، این فاز به باس dc منفی متصل و منفی میشود.

ازاینرو، میتوانیم هر فازی را به خواست خود در موتور مثبت یا منفی بکنیم و ازاینرو، هر فرکانسی را که میخواهیم ایجاد کنیم. بدین ترتیب، میتوانیم هر فازی را مثبت، منفی یا صفر کنیم.

این روش را درصنعت با عناوینی نظیر مدولاسیون عرض پالس (PWM) ، کنترل فرکانس V/F یا VVVF می شناسند.

نخست ولتاژ AC به ولتاژ DC تبدیل شده سپس بوسیله مدولاتور، دنباله پالسی از ولتاژ با فرکانس متغیر به موتور ارسال می شود.

در این روش مقدار V/F ثابت است بنابراین با افزایش فرکانس ، ولتاژ افزایش می یابد و در نهایت همانطوری که مشاهده می شود ، در این حالت کنترلی روی گشتاور موتور وجود ندارد و تغییرهای کنترلی ولتاژ و فرکانس هستند که بطور غیر مستقیم موتور را کنترل می کنند به علت عدم استفاده از فیدیک ، کنترلی روی موفقیت یا سرعت شافت موتور وجود ندارد، همچنین استفاده از مدولاتور باعث ایجاد تاخیر در پاسخ به گشتاور به سرعت می شود.

برای نزدیک شدن به الگویی نظیر درایوهای DC ، متغیرهای کنترلی در موتورهای القایی باید حقیقی باشند در روش اسکالر ، متغیرهای کنترلی غیر حقیقی هستند در صورتی که در این روش سعی بر آن شده تا متغیرهای حقیقی موتور (شار و گشتاور موتور) کنترل شود.

برای کنترل بردار شار و گشتاور موتور، جریان موتور باید قابل کنترل باشد اما در این موتورها کنترل سیستمی روی جریان موتور وجود ندارد. از طرفی جریان موتور تابعی ازجریان استاتور است که بنابراین با استفاده از محاسبات ریاضی پیچیده با توجه به وجود این رابطه بین جریان موتور و جریان استاتور ، شار موتور قابل کنترل هستند در ضمن با استفاده از فیدیک ، می توان موقعیت و سرعت موتور را کنترل کرد. با وجود دقت درسرعت و پاسخ سریع به تغییرات گشتاور ، احتیاج به فیدبک و مدولاتور از معایب این درایوها است.

در این سیستم، کنترلر سیگنال ورودی را دریافت میکند و با توجه به برنامه نوشته شده و فرمولهای ریاضی در کنترلر سیگنال خروجی را صادر میکند. این سیستمها تحت تاثیر خطا و نویز هستند و معمولاً سیگنال خروجی آنها دقیق نیست.

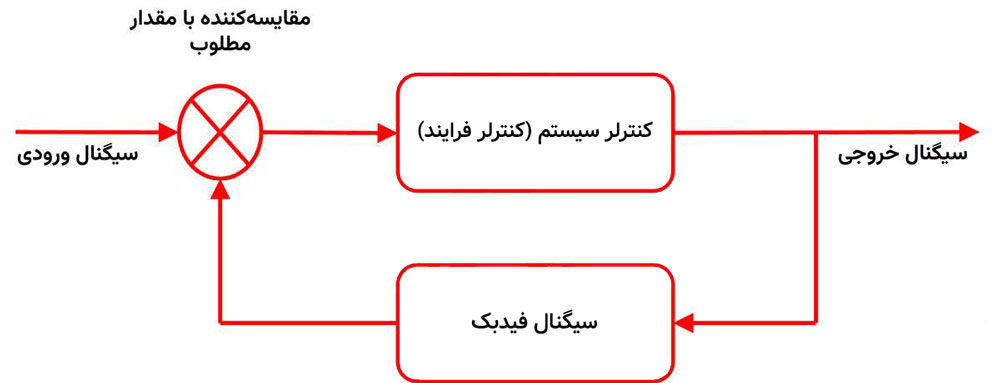

در این مدل، یک فیدبک از خروجی سیستم گرفته شده و عمل کنترل بر اساس مقایسه خروجی با یک مقدار مطلوب (SetPoint) انجام میشود. از مقایسه خروجی و مقدار مطلوب، سیگنال خطا به دست میآید. با توجه به سیگنال خطا، کنترلر، مقدار خروجی را تغییر میدهد.

کنترل مستقیم گشتاور یا DTC پیشرفته ترین تکنولوژی کنترل موتورهای AC است که این تکنولوژی جایگزین روشهای متداول مانند روش اسکالر و کنترل برداری شار در حلقه باز و بسته شده است.

اساس کار DTC بر پایه تئوری کنترل جهت میدان موتورهای القایی بنا شده است شار استاتور و گشتاور ، تغییرهای کنترلی DTC هستند ، محاسبه وضعیت موتور ، بوسیله یک سیگنال پروسسور دیجیتال (DSP ) سرعت بالا انجام می شود بطوریکه این محاسبات در مدل نرم افزاری موتور ۴۰۰۰۰ بار در ثاینه صورت می پذیرد . با توجه سرعت بالای محاسبات و مقایسه مقادیر واقعی با مقادیر مرجع هر عمل سویچینگ جداگانه بررسی می شود و هنگام تغییرات دینامیک مانند بارهای ناگهانی عمل سویچینگ بهینه می شود.

درایوهای AC پیشرفته شامل یکسو ساز خط برای تبدیل ولتاژ AC و DC هستند سپس اینورتر ولتاژ DC را به ولتاژ AC با فرکانس دلخواه ، برای تغذیه موتور تبدیل می کند.

تکنولوژی ترمز شار بر پایه تلفات موتور بنا شده . هنگام ترمزگیری ، شار موتور و در نتیجه جریان مغناطیسی کننده موتور افزایش می یابد با این روش موتور به سرعت از حالت ترمز به حالت موتوری باز می گردد افزایش جریان به معنای افزایش تلفات موتور می باشد و هرچه انرژی ترمز بیشتر باشد تلفات بیشتر است.

هنگامی که عمل ترمز گیری صورت می پذیرد موتور درحالت ژنراتوری عمل کرده و انرژی درجهت عکس به جریان می افتد در روش های فوق این انرژی به صورت گرما هدر می رود اما به کمک تکنولوژی ترمز الکتریکی ، انرژی معکوس نخست از AC به DC سپس از DC به AC تبدیل شده و به کمک فیلتر LCL به صورت فاز به خط انتقال برمی گردد.